Заводы Китая: инновации в резине на заказ?

2026-01-12

Когда слышишь ?китайская резина на заказ?, первое, что приходит в голову — масштаб, конвейер, низкая цена. И это, пожалуй, главное заблуждение. Многие до сих пор ищут просто ?дешево?, упуская из виду, что за последние лет пять-семь фокус сместился в сторону инжиниринга и решения конкретных, подчас нестандартных, задач. Инновации тут — не про громкие пресс-релизы, а про тихую, последовательную работу над составом, геометрией и адгезией под конкретное давление, температуру или среду.

От ?сделай как образец? к совместной разработке

Раньше типичный запрос звучал так: ?Вот деталь, сделайте такую же?. Сейчас все чаще приходят с чертежом или даже 3D-моделью и вопросом: ?У нас такая нагрузка, такой износ, такая химическая среда — что вы предложите??. Это другой уровень диалога. Заводы, которые выжили после волны экологических проверок и консолидации, — это уже не цеха с устаревшим парком, а часто предприятия с серьезными лабораториями. Они могут не просто смешать каучук по ГОСТу, а моделировать поведение материала.

Приведу пример из практики. Был заказ на уплотнительные манжеты для гидравлики горной техники, работающей в условиях Сибири. Ключевым был не столько состав, сколько поведение резины при резких переходах от -45°C на улице к +80°C в рабочей зоне. Стандартные нитрильные смеси не подходили — дубели. Китайские инженеры из Сычуаня предложили поэкспериментировать с гидрированным нитрильным каучуком (HNBR) с модифицированной системой наполнителей. Прислали три варианта тестовых образцов с разной степенью сшивки. Важно, что они сами инициировали этот тест, увидев в ТЗ экстремальный температурный диапазон.

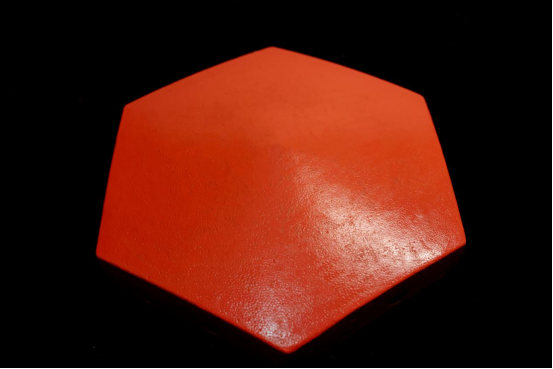

Это и есть та самая ?инновация на заказ? — не изобретение велосипеда, а подбор и адаптация известных решений под новые граничные условия. Часто успех кроется в деталях процесса вулканизации или в пост-обработке поверхности. Однажды наблюдал, как для улучшения износостойкости резиновой плиты на производстве изоляционных материалов добавили этап поверхностной обработки плазмой — идея пришла от технолога завода, а не из учебника.

Локализация производства и логистика мыслей

География имеет значение. Если раньше все ехали в Гуандун или Шаньдун, то сейчас целые кластеры по работе с резинотехническими изделиями (РТИ) выросли внутри страны. Тот же Мяньян в провинции Сычуань — это не случайность. Регион исторически связан с тяжелой промышленностью и, как следствие, с потребностью в качественных комплектующих для нее. Завод там часто работает в тесной связке с предприятиями-смежниками, например, производителями горного оборудования или комплектующих для тепловой энергетики.

Это создает уникальную среду. Инженеры завода в Мяньяне мыслят категориями не ?резиновой смеси?, а ?узла уплотнения для турбины? или ?амортизирующего элемента для дробилки?. Они понимают контекст, в котором будет работать их продукт. Как-то раз на площадке ООО Город Мяньян шусян наука и техника (их сайт — broadwealth.ru) видел, как они тестируют резиновые демпферы не на стандартных стендах, а на старом дефектном двигателе, чтобы симулировать реальные вибрации. Это дорогого стоит.

Но есть и обратная сторона. Такая глубокая специализация иногда делает их менее гибкими для ?левых? заказов. Попросишь что-то для пищевой промышленности — и видишь, как они впервые серьезно задумываются о миграции пластификаторов и сертификации FDA. Это не минус, а особенность. Выбирая завод, нужно смотреть на его портфолио: если он 10 лет делал сальники для насосов ТЭЦ, вряд ли он сходу идеально сделает вам мягкую резину для гашения шума в бытовой технике.

Цена инновации: где кроется реальная стоимость?

Здесь самый частый разрыв между ожиданием и реальностью. Клиент хочет ?инновационную резину, устойчивую к маслу и абразиву, по цене стандартной?. Не бывает. Инновация в этой сфере почти всегда упирается в стоимость сырья и трудозатраты на R&D. Тот же фторкаучук (FKM) или перфторкаучук (FFKM) — сами по себе дороги. Но китайские заводы научились оптимизировать затраты, не жертвуя ключевыми свойствами.

Их стратегия часто заключается в создании ?гибридных? решений. Вместо того чтобы делать деталь целиком из дорогого спецкаучука, они предлагают комбинированную конструкцию: критически нагруженная часть — из FKM, а основа — из более дешевого EPDM с особой системой связки слоев. Это требует глубокого понимания физики и химии соединения материалов, что и является их скрытым конкурентным преимуществом.

Провальный кейс из памяти: пытались заказать партию сложных профильных уплотнений с очень жесткими допусками. Выбрали завод с лучшей ценой, но без опыта в прецизионных изделиях. Результат — брак по геометрии на уровне 30%. Сэкономили на цене за килограмм, потеряли в два раза больше на сортировке, логистике и простое оборудования. Вывод: цена инновации — это не только стоимость смеси, но и стоимость технологического процесса, который эту инновацию может воспроизвести стабильно.

Коммуникация: самый недооцененный фактор

Можно иметь лучшую лабораторию, но провалить проект из-за плохого обмена информацией. Работа с китайскими заводами на уровне кастомных разработок — это постоянный диалог. И здесь важно не просто слать письма, а уметь задавать правильные вопросы и интерпретировать ответы. Их ?да, возможно? часто означает ?нам нужно изучить вопрос?, а не ?мы это гарантируем?.

Например, при запросе на резину для строительных изоляционных материалов с повышенной стойкостью к УФ-излучению, недостаточно сказать ?нужна стойкость к солнцу?. Нужно указать: стандарт испытаний (скажем, ASTM G154), требуемое количество циклов, допустимое изменение твердости и цвета. Тогда из лаборатории придет не просто ответ ?сделаем?, а конкретное предложение по полимерной основе (скажем, EPDM с определенным типом сажи и УФ-стабилизаторами) и результаты предварительных тестов.

Лучшие результаты всегда были после личных визитов на производство, совместного просмотра линии вулканизации и обсуждения проблем с главным технологом за чаем. Видишь, как человек смотрит на пресс-форму, и понимаешь, что он думает о том, как будет течь расплав, где может возникнуть недопрессовка. Это не передать в скайпе. Сайт broadwealth.ru — это лишь дверь. Все решается в цеху.

Будущее: цифровизация и устойчивое развитие

Тренд, который уже нельзя игнорировать, — это запрос на traceability и ?зеленые? решения. Крупные международные заказчики требуют не только сертификаты на готовое изделие, но и данные о происхождении каучука, об углеродном следе производства. Передовые китайские заводы, особенно такие научно-технические предприятия, как упомянутое в Мяньяне, уже внедряют системы учета на уровне партии сырья.

Другой аспект — переработка. Запросы на использование регенерата или био-каучуков пока носят единичный характер, но интерес растет. Видел опытные партии уплотнений из резиновых смесей с содержанием переработанного EPDM для ненагруженных применений. Прочность была ниже, но для некоторых задач — вполне приемлемо. Это направление будет развиваться, так как давление со стороны экологического регулирования в Китае само по себе является мощным драйвером инноваций.

И, наконец, цифровизация проектирования. Все чаще получаешь от них не просто PDF-чертеж для подтверждения, а ссылку на 3D-модель в облаке, которую можно интегрировать в свою сборку. Это кажется мелочью, но это сокращает цикл согласований в разы. Инновация в резине на заказ — это постепенно перестает быть только про химию. Это все больше про данные, моделирование и интеграцию в цифровую цепочку создания стоимости заказчика. И здесь у китайских производителей, привыкших быстро адаптироваться, есть все шансы не просто догнать, а задать тренд.

В итоге, отвечая на вопрос из заголовка: да, инновации есть. Но они не лежат на поверхности. Их нужно искать в диалоге, в готовности завода погрузиться в вашу задачу и в его способности превратить это погружение в конкретный, воспроизводимый технологический процесс. Это уже не про ?дешевый завод?, а про компетентного партнера по материалам.